BMW-Werk Leipzig - Nachhaltigkeitspionier

Das 2005 eröffnete BMW-Werk Leipzig ist eine der modernsten und nachhaltigsten Automobilfabriken der Welt. Und auch Vorreiter in punkto Elektromobilität: Von hier aus startete mit dem BMWi3 das weltweit erste von Grund auf für E-Antrieb konzipierte Premium-Fahrzeug auf die Straße.

Infomodul

Fakten zum BMW-Werk Leipzig

-

März 2005

Start der Serienproduktion -

Rund 6.800

Mitarbeiter (2024) -

Über 5 Mrd. Euro

Gesamtinvestitionssumme -

246.195

produzierte Fahrzeuge (2024)

Meilensteine

Die Historie der BMW-Automobilproduktion in Sachsen beginnt 2001. Der bayerische Automobilhersteller war auf der Suche nach einem europäischen Standort für die Fertigung seiner geplanten 1er Reihe. Unter 250 zur Auswahl stehenden Standorten fiel die Entscheidung pro Leipzig. Die Kombination vieler positiver Faktoren wie die industriellen Erfahrungen der Menschen in Sachsen, die entwickelte Infrastruktur, die Möglichkeiten zur Gestaltung flexibler Strukturen sowie die günstige Lage im Netzwerk der BMW-Produktionsstandorte gab dafür den Ausschlag.

2002 erfolgte der Spatenstich. 2005 startete die Serienfertigung. Aktuell entstehen im BMW Group Werk Leipzig auf einer Produktionslinie vier Modelle mit drei Antrieben von zwei Marken: der BMW 1er, der BMW 2er Active Tourer (auch als Plug-in-Hybrid), das BMW 2er Gran Coupé sowie der MINI Countryman mit vollelektrischem und konventionellem Antrieb. Bei der Planung des Werks wurde die Produktion auf 650 Einheiten pro Tag kalkuliert. 20 Jahre später liegt die Zahl der möglichen Einheiten pro Tag bei bis zu 1.300 Stück. Seit 2005 gab es 20 Produktanläufe mit BMW- und MINI-Fahrzeugen „made in Leipzig“. Seit Start der Serienproduktion wurden in Leipzig rund 3,75 Millionen Fahrzeuge (Stand 03 / 2025) gefertigt.

Die BMW Group hat bisher in Summe bereits mehr als vier Milliarden Euro in den Standort investiert.

BMW-Werk Leipzig

Nachhaltigkeit in Produktion und Produkt

Die BMW Group hat am Standort Leipzig nicht nur die Fertigungskapazitäten in Presswerk, Karosseriebau, Lackiererei und Montage kontinuierlich ausgebaut und modernisiert. BMW wird ebenso seinem von Beginn an in Leipzig verfolgten Anspruch gerecht, das Thema Nachhaltigkeit ganzheitlich voranzutreiben. Dafür stehen neben Windkraftanlagen, einer Speicherfarm zur Zweitverwertung ausgedienter E-Auto-Batterien und energieeffizienten Prozessen auch verschiedene Pilotprojekte für den Einsatz von Wasserstoff in Produktion und Logistik.

Zu den Wahrzeichen des Werks gehören die vier weithin sichtbaren Windräder, die die Produktion seit 2013 mit Grünstrom versorgen. Die Windräder haben eine Leistung von insgesamt 10 Megawatt und produzieren ca. 26 Gigawattstunden Strom aus Windenergie pro Jahr. Das deckt etwa 15 Prozent des gesamten Strombedarfs des Werkes ab.

Ergänzend kann das Werk Strom in einer Speicherfarm zwischenspeichern, die 2017 auf dem Werksgelände ihren Betrieb aufnahm. Dort kommen bis zu 700 Hochvoltbatterien aus BMW i3-Fahrzeugen zu ihrem zweiten Einsatz. Die Anlage kann damit das lokale Energiemanagement optimieren oder zur Netzstabilisierung des Stromnetzes beitragen.

Mit Blick in die Zukunft setzt das BMW-Werk Leipzig auf Wasserstoff als Energieträger. Verfolgt wird die Vision einer weitgehenden Dekarbonisierung der Produktion, also das Ersetzen von fossilen Brennstoffen durch Wasserstoff. Voraussetzung dafür ist eine ausreichende leitungsgebundene Verfügbarkeit. Für das Werk Leipzig bietet sich die Chance, ein in der Region entstehendes Wasserstoffnetz dafür zu nutzen.

Beim Einsatz von Wasserstoff in der internen Werkslogistik hat das Leipziger Werk seit über einem Jahrzehnt Erfahrungen und nimmt eine Vorreiterrolle in der Automobilindustrie ein. 2013 wurde die erste Indoor-Wasserstoff-Tankstelle Deutschlands errichtet, inzwischen sind es fünf Stück. Dort werden Gabelstapler und Routenzüge für die Intralogistik betankt. Die Flotte mit über 200 brennstoffzellenbetriebenen Flurförderfahrzeugen zählt zu den größten in Europa. Bei der Weiterentwicklung dieser Antriebssysteme setzt BMW auch auf sächsische Expertise. Gemeinsam mit dem Fahrzeugentwickler FES aus Zwickau entstehen Fahrerlose Transportsysteme, die mit Wasserstoff-Brennstoffzellen betrieben werden.

Zudem setzt das Werk als weltweit erstes Automobilwerk in der Lackiererei eine neu entwickelte bivalente Brennertechnologie ein, die entweder Erdgas oder Wasserstoff nutzen kann. Die Umstellung der Brennstoffe ist sogar im laufenden Betrieb möglich. Fünf Brenner, die beim Trocknen der Kontrastdächer für die Modelle MINI Countryman, BMW 1er und BMW 2er Gran Coupé im Einsatz sind, können mit Erdgas oder Wasserstoff betrieben werden. Weitere sechs Brenner in der PVC-Trocknung der Lackiererei wurden zur bivalenten Nutzung mit Wasserstoff oder Erdgas ebenfalls bereits ausgetauscht. Mit dem Pilotbetrieb des Doppelbrenners prüft das Werk die Machbarkeit, den CO2-intensiven Einsatz des fossilen Energieträgers Erdgas zu reduzieren. Voraussetzung für einen kontinuierlichen Wasserstoff-Einsatz ist die ausreichende leitungsgebundene Verfügbarkeit grünen Wasserstoffs.

Das BMW Group Werk Leipzig plant die Anbindung des Standorts an eine Wasserstoff-Pipeline. Das Werk stellt damit die Weichen, um der weltweit erste Automobilproduktions-Standort zu werden, der durch eine Pipeline mit Wasserstoff versorgt wird. Dazu erfolgte im Oktober 2025 die Vertrags-Unterzeichnung mit den Partnern MITNETZ GAS GmbH und ONTRAS Gastransport GmbH. BMW beauftragt MITNETZ GAS mit dem Bau einer ca. 2 km langen Anschlussleitung vom Werk zum künftigen Wasserstoff-Kernnetz inklusive einer Gasdruckregel- und Messanlage. BMW und ONTRAS vereinbaren den entsprechenden Netzanschluss. Die Anschlussleitung soll ab Mitte 2027 das Werk mit Wasserstoff versorgen.

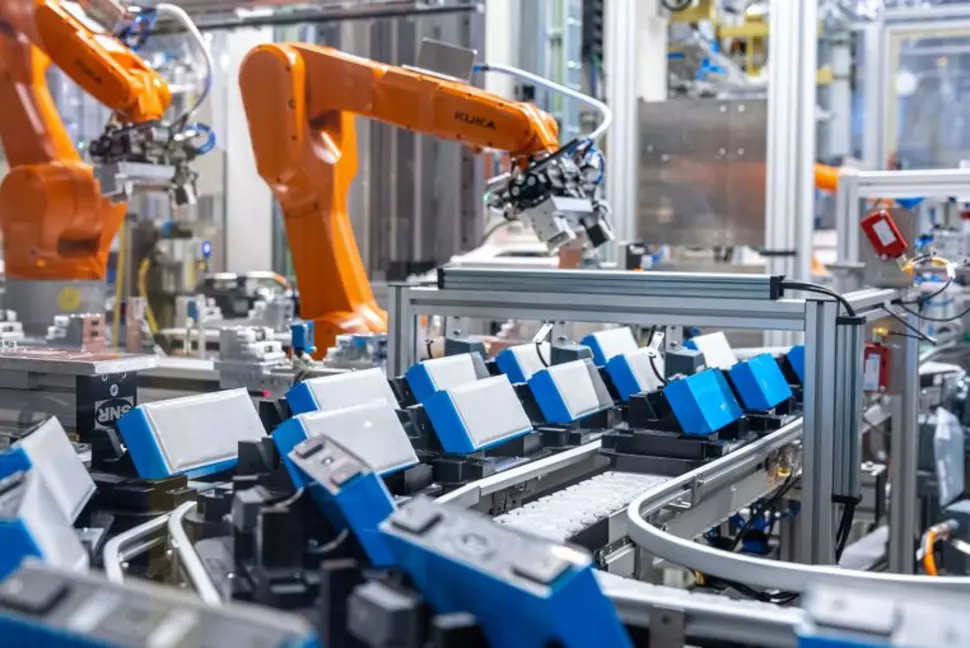

Fertigung von Hochvoltbatterien

Die Pionierrolle des Leipziger Standorts bei der Forcierung nachhaltiger Mobilität untermauert BMW mit den jüngsten Investments. Für 800 Millionen Euro baut der Automobilhersteller die Batteriekomponentenfertigung in Sachsen aus. Die frei gewordenen Flächen der ehemaligen i3-Fertigung sowie die Erfahrungen der Mitarbeiter aus der E-Fahrzeugfertigung bieten hierfür beste Voraussetzungen. Insgesamt entstehen bis 2024 zehn neue Produktionslinien, darunter drei Batteriemodullinien, fünf Linien zur Zelllackierung sowie zwei Hochvoltbatteriemontagelinien.

Die Leipziger Hochvoltbatterien finden zum Teil gleich Absatz im Werk, denn sie werden im vollelektrischen Mini Countryman verbaut, der ab 2024 in Sachsen gefertigt wird. Damit entsteht erstmals ein Mini-Modell komplett in Deutschland. Das neue Crossover-Modell von Mini wird in Leipzig sowohl mit Verbrennungsmotoren als auch mit reinem Elektroantrieb vom Band laufen. Die sächsische Fabrik beweist damit einmal mehr hohe Flexibilität. Sie ist die erste, in der Fahrzeuge der Marken BMW und Mini gemeinsam hergestellt werden. Die konsequente Ausrichtung auf den ganzheitlichen Nachhaltigkeitsansatz war ein Grund, die Produktion des neuen Mini Countryman nach Leipzig zu geben.

Ab 2028: BMW nutzt eFuels zur Erstbefüllung

Die BMW Group, German eFuel One GmbH und Lother GmbH haben eine Vereinbarung unterzeichnet, ab 2028 neue BMW-Fahrzeuge mit Ottomotor erstmals mit synthetischem Benzin zu befüllen. Mit dieser Entscheidung bekennt sich der Automobilhersteller klar zur Technologieoffenheit und zur Weiterentwicklung effizienter Verbrennungsmotoren.

Die Grundlage für diesen Fortschritt liefert CAC ENGINEERING aus Chemnitz mit der CAC MethaFuel® -Technologie. Das Verfahren nutzt CO₂ und grünen Wasserstoff, um synthetisches Benzin herzustellen, das in bestehenden Motoren eingesetzt werden kann – ohne Anpassungen an den Fahrzeugen oder der Infrastruktur. Voraussetzung ist die Umsetzung einer industriellen Großanlage zur Herstellung des klimafreundlichen Kraftstoffs - Investorengespräche laufen bereits. Die entsprechende Demonstrationsanlage mit der CAC-Technologie läuft seit 15 Jahren auf dem Gelände der TU Bergakademie Freiberg.