Technologien im Fokus

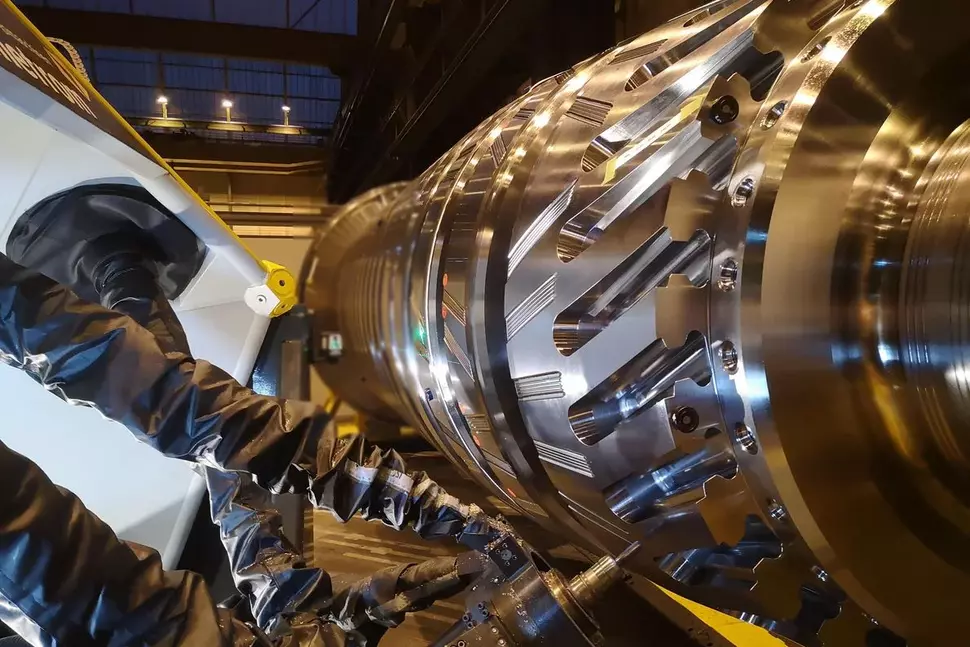

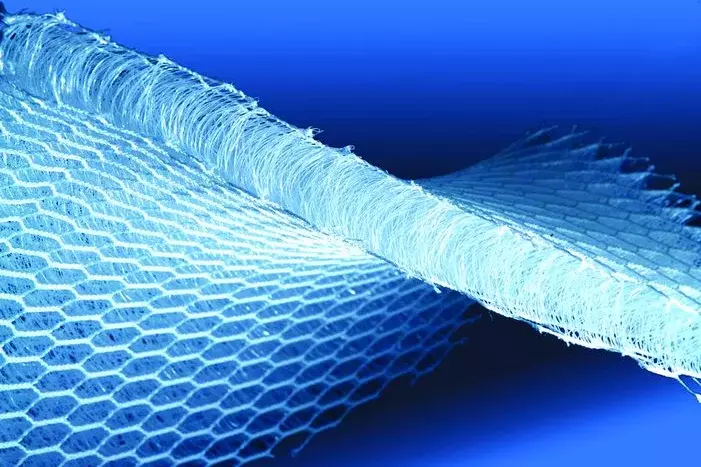

An intelligenten Lösungen für den Alltag der Zukunft arbeiten sächsische Forscher und Unternehmer entscheidend mit. Im Fokus stehen branchenübergreifend Technologien wie Alternative Antriebe, Robotik, Wasserstoff, Smart Medical Devices, Leichtbau oder Alternative Proteine.

Starker Fokus auf Forschung & Entwicklung

Die F&E-Ausgaben im öffentlichen und betrieblichen Sektor sind eine der wichtigsten Triebkräfte für Wachstum in einer wissensbasierten Wirtschaft. Die Forschungsintensität (Anteil der F&E-Ausgaben am BIP einer Region) liefert daher wichtige Hinweise auf die künftige Wettbewerbsfähigkeit und den Wohlstand einer Region.

Insbesondere die Region um die sächsische Landeshauptstadt Dresden hat sich hier im EU-Vergleich seit Jahren unter den Top-5-Regionen platziert (2025: Platz 1). Auch die Region Leipzig ist wiederkehrend unter den Top-10 vertreten.

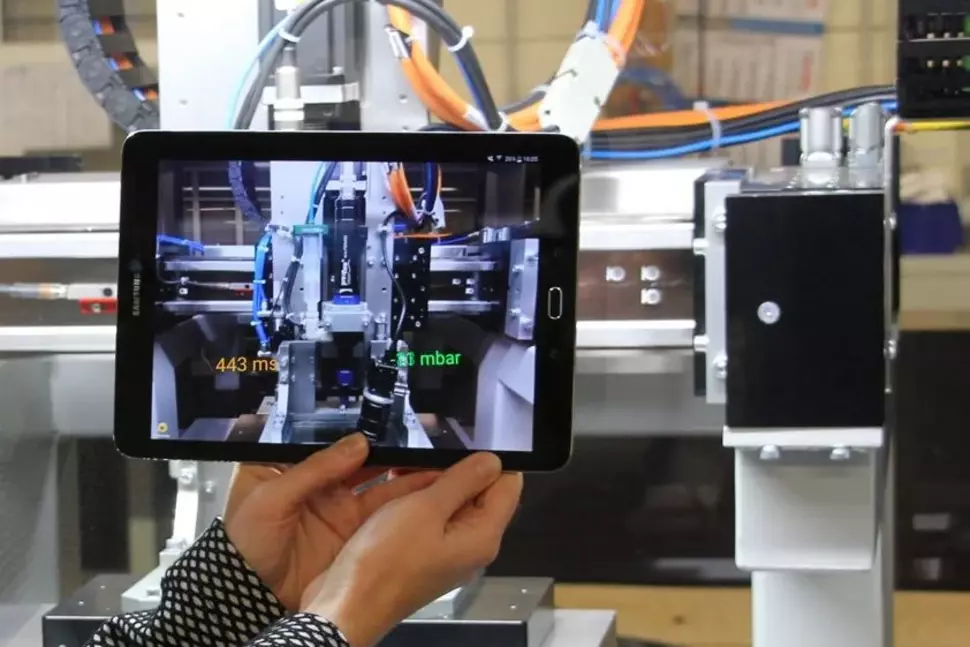

Plattform "wisawi" bringt Wirtschaft und Wissenschaft zusammen

Was, wenn die zündende Idee direkt aus der Nachbarschaft stammt? - Um das herauszufinden, steht ab sofort die neue sächsische Plattform “wisawi” zur Verfügung: Eine digitale, kostenfreie Anlaufstelle für Unternehmen, Forschungseinrichtungen und öffentliche Institutionen aus ganz Sachsen, um sich zu vernetzen, Ideen auszutauschen und gemeinsame Projekte zu entwickeln. Kurzum, es geht darum, Wirtschaft in Sachsen mit Wissenschaft an einen virtuellen Tisch zu bringen.

Entdecken Sie jetzt, wie regionaler Austausch Zukunft schafft und registrieren Sie sich und Ihre Institution!

Zukunftsthemen

Von Sachsen aus traten das europäische Hartporzellan, die erste Rollenoffsetdruckmaschine, die Linkslenkung im Automobil und viele weitere pfiffige Ideen ihren weltweiten Siegeszug an. An intelligenten Lösungen für den Alltag arbeiten sächsische Forscher und Unternehmer auch heute noch Hand in Hand.

Wir stellen ein

Zur Verstärkung der Bereiche Personal und Verwaltung suchen wir zum nächstmöglichen Zeitpunkt einen Projektleiter (m / w / d). Bewerbungsschluss ist der 12. Januar 2026.

Ihr Ansprechpartner

Dr. Uwe Lienig

Branchen, Innovation & Marketing

+49-351-2138 201

Unser Service

Wirtschaftsförderung Sachsen GmbH - unser Name ist Programm. Als Unternehmen des Freistaates Sachsen ist es unser Ziel, die sächsische Wirtschaft und ihre Akteure voranzubringen. Dafür bringt unser Team in drei Fachbereichen über 30 Jahre Erfahrung ein. Was dürfen wir für Sie tun?

-

Investorenservice

Wir sind Ansprechpartner für in- und ausländische Unternehmen, die sich in Sachsen engagieren oder ihr bereits bestehendes Engagement in Sachsen erweitern wollen. -

Außenwirtschaft & Messen

Wir sind Ansprechpartner für sächsische Unternehmen, die sich erfolgreich internationale Märkte und Zulieferer erschließen wollen. -

Branchen, Innovation

Wir sind ist Ansprechpartner für sächsische Unternehmer und Forscher, die Zukunftstechnologien im Fokus haben und dafür Partner, Projektideen & mehr suchen.